eine Untersuchung an der TU Berlin am Institut für Elektrische Energietechnik aus dem Jahr 1997

1. Untersuchungsgegenstand

Seit mehr als 20 Jahren wird an der TU-Berlin Forschung im Bereich

der Solarenergie betrieben. Hierbei wurden in verschiedenen Jahren Fotovoltaikmodule

beschafft. Die ältesten Module stammen aus dem Jahr 1977 und befinden

sich zusammen mit neueren Modulen auf dem Dach den Institutsgebäudes.

Bild 1 zeigt eine Gesamtansicht der Fotovoltaikanlage, wobei die verschiedenen

Modulfelder aus unterschiedlichen Jahren stammen.

Bild 1: Gesamtansicht der Fotovoltaikanlage auf dem Dach des Elektrotechnik-Gebäudes der TU-Berlin

Da einige Module bereits starke optische Schäden aufweisen, wurde im Sommer 1997 eine umfangreiche Analyse der Alterungserscheinungen der Module durchgeführt, die eine visuelle Überprüfung und eine elektrische Leistungsüberprüfung umfasste. Anhand der Ergebnisse dieser Untersuchung können generelle Aussagen über die zu erwartende Lebensdauer und das Auftreten von Alterungserscheinungen getroffen werden. Weiterhin können anhand der Untersuchungen Abschätzungen der Leistungseinbußen aufgrund bestimmter Alterungserscheinungen erfolgen, die sich auch auf andere Module übertragen lassen.

Insgesamt wurden 98 Module aus vier verschiedenen Baureihen aus den Jahren 1977, 1982 und 1984 untersucht. Von sämtlichen Modulen wurden die U-I-Kennlinien gemessen und daraus die MPP-Leistung bei Standardtestbedingungen bestimmt. Diese Leistung wurde dann mit den Herstellerangaben aus den jeweiligen Datenblättern (siehe Tabelle 1) verglichen und Aussagen über Leistungseinbußen und Fehler einzelner Module gemacht.

Tabelle 1: Datenblatt-Informationen der untersuchten Solarmodule

| Baureihe | MQ 32 | PQ 10/10 | PQ 10/20 | PQ 10/40 |

| Hersteller | AEG Telefunken | AEG | AEG | AEG |

| Baujahr | 1977 | 1982 | 1984 | 1984 |

| MPP-Leistung | 9,2 Wp | 9,2 Wp | 19,2 Wp | 38,4 Wp |

| Zellwirkungsgrad | 11,5 % | 9,2 % | 9,6 % | 9,6 % |

| Modulwirkungsgrad | 8,5 % | 6,8 % | 7,4 % | 7,7 % |

| Kurzschlussstrom | 0,685 A | 2,22 A | 2,41 A | 2,41 A |

| Leerlaufspannung | 18,7 V | 5,6 V | 11,2 V | 22,4 V |

| Zellenzahl je Modul | 32 | 10 | 20 | 40 |

| Material | Si-monokristallin | Si-polykristallin | Si-polykristallin | Si-polykristallin |

| Modulhöhe | 450 mm | 556 mm | 563 mm | 1076 mm |

| Modulbreite | 240 mm | 243 mm | 459 mm | 462 mm |

| Zellgröße | 50 · 50 mm² | 100 · 100 mm² | 100 · 100 mm² | 100 · 100 mm² |

| Anzahl der Module | 20 | 60 | 9 | 9 |

2. Sichtbare Alterungserscheinungen der Module

2.1 Ursachen der Alterungserscheinungen

Einen erheblichen Einfluss auf die Leistungsausbeute hat das sogenannte Browning, die Gelb- oder Braunfärbung der Kunststoffeinkapselung in Folge von UV- und Wärmestrahlung. Weitere Defekte der Module können als Folge des Brownings entstehen, so z.B. Zellausbleichung, Blasenbildung beim Kunststoff, Degradation des Kunststoffs und zum Teil auch Zellkorrosion. Durch die erhöhte Wärmeabsorption wird die Kunststoffverfärbung im Laufe der Betriebszeit sogar noch verstärkt /1//2/.

Zellkorrosion tritt als Folge von Glasbruch, Browning und Kunststoffdegradation und dem damit verbundenen Eindringen von Feuchtigkeit auf und führt an den betroffenen Modulen ebenfalls zu Einstrahlungseinbußen und erhöhter Wärmeentwicklung sowie zu schadhaften Veränderungen der Kunststoffeinkapselung und der Zellstruktur.

Beschädigungen sehr kleiner Zellflächen entstehen aufgrund von Hot Spots. Dieser Effekt kann als Folge von Teilabschattungen auftreten /3//4/. Die Spannung der abgeschatteten Zelle wird negativ, sodass; die Zelle als Verbraucher arbeitet. Die Leistung wird in Wärme umgesetzt. Die Sonnenstrahlung erhitzt zusätzlich die Solarzelle, wodurch Kunststoffblasen sowie thermische Schäden an der Einkapselung und am Zellmaterial auftreten können.

2.2 Klassifizierung der Fehler

Sämtliche Module wurden auf sichtbare Alterungserscheinungen überprüft.

Bei den Modulen der Baureihe PQ 10/40 waren bis auf eine leichte alterungsbedingte

Trübung des Kunststoffes keine Fehler zu erkennen. Bei den Modulen

der Baureihe PQ 10/20 wiesen zwei Module montagebedingte Glasbrüche

mit geringer Zellkorrosion auf.

Bei den Modulen der Baureihen PQ 10/10 und MQ 32 konnten verschiedene

Fehler wie Glasbruch, Browning, Degradation und Blasenbildung beim Kunststoff

der Einkapselung, Hot Spots, Zellkorrosion, Zellausbleichung und Fertigungsfehler

bei allen Modulen beobachtet werden.

Bei sämtlichen Modulen der Baureihe PQ 10/10 war ein mehr oder minder starkes Browning der Kunststoffeinkapselung sowie Zellkorrosion zu erkennen. Bei 67 % der Module sind Zellausbleichungen, zum Teil bis zur Farblosigkeit einzelner Zellen, aufgetreten. Kunststoffblasen, besonders als Folge starker Zellkorrosion, sind an 38 % der Module zu erkennen. 35 % der Module wiesen Fertigungsfehler, 10 % Kunststoffdegradation, 7 % Hot Spots und ein Modul Glasbruch auf.

Bei der Baureihe MQ 32 wurde vor allem eine Verfärbung der Kunststoffeinkapselung und der Glasabdeckung am unteren Modulrand sowie Zellkorrosion und leichte Fertigungsfehler beobachtet. Kunststoffblasen und Kunststoffdegradation waren nur in geringem Maße zu erkennen. Glasbruch war nur bei einem Modul vorhanden. Obwohl sich der Glasbruch über das gesamte Modul erstreckte, war keine besondere Auswirkung auf die Kennlinie des Moduls zu erkennen. Eine detaillierte Unterteilung der verschiedenen Fehler ist in Bild 2 dargestellt.

Bild 2: Sichtbare Alterungserscheinungen unterteilt nach Fehlerarten bei den verschiedenen Baureihen

Beim Vergleich der einzelnen Modulreihen untereinander ist deutlich zu erkennen, dass die älteren Baureihen MQ 32 und PQ 10/10 erheblich mehr Fehler aufweisen. Dies ist nur zu einem sehr geringen Teil auf das höhere Alter der Module zurückzuführen. Ein Hauptgrund hierfür liegt in den verwendeten Materialien für die Kunststoffeinkapselung. Die Materialien der neueren Baureihen haben sich als deutlich langzeitstabiler erwiesen. Somit sind durch Fortschritte bei der Materialbeschaffenheit bei heute erhältlichen Modulen keine Fehler in dem hier festgestellten Ausmaß zu erwarten.

3. Leistungsverluste der Module

3.1 Übersicht über die Leistungseinbußen

Wie bereits zuvor erwähnt, wurde bei allen Modulen die U-I-Kennlinien im Freiland aufgenommen und daraus die Zellparameter wie Photostrom, Parallelwiderstand, Serienwiderstand und Sättigungsstrom bestimmt. Mit Hilfe einer Simulation wurde dann die Kennlinie auf Standardtestbedingungen (Bestrahlungsstärke E = 1.000 W/m², Temperatur ϑ = 25 °C) umgerechnet und aus der so gewonnenen Kennlinie der MPP (Punkt maximaler Leistung) ermittelt.

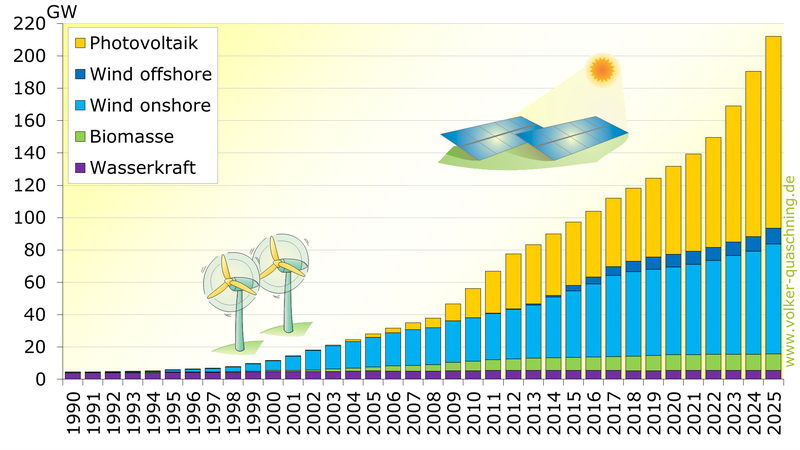

Die elektrischen Leistungsverluste der einzelnen Module betragen gegenüber den Angaben aus dem Datenblatt des Herstellers zwischen 7,2 % beim besten Modul aus der Baureihe PQ 10/40 und 43,6 % beim schlechtesten Modul der Baureihe PQ 10/10. Trotz der zum Teil gravierenden sichtbaren Beschädigungen war bei den Modulen kein einziger Totalausfall vorhanden. Tabelle 2 zeigt den Bereich der Leistungseinbußen der unterschiedlichen Baureihen. Eine genaue Klassifizierung in Leistungsklassen ist Bild 3 zu entnehmen. Bei den neueren Modulreihen können die jährlichen Leistungsverluste auf etwa 1 % beziffert werden.

Bild 3: Relativer Anteil der Module der verschiedenen Baureihen an den jeweiligen Leistungsbereichen bezogen auf die Datenblätter

Tabelle 2: Ermittelte Leistungseinbußen der verschiedenen Baureihen

| MQ 32 | PQ 10/10 | PQ 10/20 | PQ 10/40 | |

| minimale Leistungseinbußen | 17,3 % | 16,4 % | 9,1 % | 7,2 % |

| maximale Leistungseinbußen | 33,8 % | 43,6 % | 18,2% | 16,2 % |

| durchschnittliche Leistungseinbußen | 26,3 % | 25,8 % | 14,9 % | 10,5 % |

| durchschnittliche jährliche Leistungseinbußen | 1,3 %/a | 1,7 %/a | 1,1 %/a | 0,8 %/a |

3.2 Leistungseinbußen bei einzelnen Modulen

Der Zusammenhang zwischen optischen Alterungserscheinungen und Leistungsverlusten wird hier beispielhaft an zwei Modulen der Baureihe PQ 10/10 und einem Modul der Baureihe MQ 32 dargestellt.

Erstes Modul der Baureihe PQ 10/10

Beim ersten Modul der Baureihe PQ 10/10 ist ein Browning bei der Hälfte der Zellen, eine starke Korrosion aller Zellen sowie die Degradation der Kunststoffeinkapselung zu beobachten (Bild 4). Hot Spots an 20 % und Fertigungsfehler an 10 % der Zellen tragen ebenfalls zu den elektrischen Leistungseinbußen bei.

Bild 4: Foto eines Ausschnitts des ersten untersuchten Moduls PQ 10/10

Das Browning und die Kunststoffdegradation führen zu einer Verringerung des Kurzschlussstroms um etwa 17 %. Aufgrund der Zellkorrosion verringert sich der Parallelwiderstand des Moduls um etwa 50 %. Der Serienwiderstand und der Sperrsättigungsstrom erhöhen sich. Möglicherweise treten hier auch Kurzschlüsse in einzelnen Zellen auf. Die Leerlaufspannung verringert sich hierdurch um 9,5 % und die elektrischen Leistungsverluste betragen etwa 32 % (Bild 5).

Bild 5: U-I-Kennlinie des ersten untersuchten Moduls PQ 10/10

Zweites Modul der Baureihe PQ 10/10

Beim zweiten Modul der Baureihe PQ 10/10 sind die höchsten Leistungseinbußen innerhalb dieser Baureihe zu verzeichnen. Schweres Browning und eine starke Ausbleichung fast aller Zellen sowie die Bildung von Kunststoffblasen reduzieren den Kurzschlußstrom um knapp 28 % (Bild 6).

Bild 6: Foto eines Ausschnitts des zweiten untersuchten Moduls PQ 10/10

Die starke Korrosion der Zellen erhöht den Serienwiderstand. Die Leerlaufspannung ist um etwa 12,5 % gesunken. Insgesamt ergeben sich Leistungsverluste von 43 % (Bild 7).

Bild 7: U-I-Kennlinie des zweiten untersuchten Moduls PQ 10/10

Modul der Baureihe MQ 32

Bei diesem Modul fallen das Browning der unteren Zellreihe mit vier Zellen sowie der Glasbruch besonders stark ins Gewicht (Bild 8).

Bild 8: Foto eines Ausschnitts des untersuchten Moduls MQ 32

Aufgrund der fehlenden Bypassdioden führt diese Teilabschattung zu einer Reduktion des Kurzschlussstroms des gesamten Moduls. Dieser sinkt hierdurch um etwa 32 %. Auf die anderen Zellparameter haben die Zellkorrosionen eine deutlich geringeren Einfluss, sodass der Leistungsverlust 26 % gegenüber der Leistung aus dem Datenblatt beträgt (Bild 9).

Bild 9: U-I-Kennlinie des untersuchten Moduls MQ 32

4. Einfluss der Alterungserscheinungen auf bestimmte Parameter

Die Höhe der Leistungseinbußen wird durch optische Fehler

in besonders starkem Maße bestimmt. So werden durch das Browning

der Kunststoffeinkapselung, Korrosion und Ausbleichung der Zellen sowie

Kunststoffblasenbildung die stärksten Änderungen in den

Kennlinien verursacht. Geringen Einfluss auf die Leistung der Module

haben Glasbruch und leichte Fertigungsfehler sowie Hot Spots und Kunststoffdegradation.

Da Glasbruch jedoch unweigerlich zu Zellkorrosion und Schädigung des

Kunststoffes führt, kann auch dieser Fehler erhebliche Leistungsverluste

nach sich ziehen. Die Veränderung der spezifischen Zellparameter

nur aufgrund von Glasbruch konnte nicht festgestellt werden.

Eine deutliche Verringerung des Kurzschlussstromes ist auf Browning

zurückzuführen. Die Verluste reichen von 3 % bei leichtem Browning

aller Zellen, etwa 7 % bei mittlerem Browning bis zu 25 % bei starkem Browning.

Bei allen Modulen der Baureihe MQ 32 wirkt sich das starke Browning der

unteren vier Zellen als Teilabschattung aus, welches die erheblichen Verluste

erklärt. Ähnliche Einbußen des Kurzschlussstroms werden

durch die Zellausbleichung an den betreffenden Modulen hervorgerufen. In

Verbindung mit Browning können diese bis zu 27 % betragen. Da die

Zellausbleichung an den untersuchten Modulen nur in Verbindung mit

Browning auftritt, können keine Aussagen über die Höhe der

Verluste, welche sich ausschließlich aus der Zellausbleichung ergeben,

gemacht werden.

Die Ursache für die Veränderung des Sperrsättigungsstroms bzw. Kurzschlüssen in einzelnen Zellen und der damit verbundenen Verringerung der Leerlaufspannung liegt vor allem bei der Zellkorrosion. Die Verluste liegen zwischen 5 % bei leichter, etwa 7 % bei mittlerer und bis zu 12 % bei schwerer Korrosion. Durch die Verkleinerung des Parallelwiderstands können außerdem Verluste der maximalen Leistung von 23 % auftreten, ohne dass die Verkleinerung des Kurzschlussstroms oder der Leerlaufspannung berücksichtigt ist.

Für die Bewertung des Alterungszustandes eines Solarmoduls ist die Höhe der Leistungsverluste entscheidend, welche bei einem bestimmten optischen Fehler unter Berücksichtigung der Schwere des Schadens zu erwarten ist. Aus der statistischen Auswertung der Module der Baureihe PQ 10/10 und MQ 32 können die folgenden Schlussfolgerungen getroffen werden:

Leichtes Browning führt zu 11 % an Leistungseinbußen, mittleres Browning in Verbindung mit Zellausbleichung zu etwa 22 % und schweres Browning in Verbindung mit Zellausbleichung zu über 30 %. Die Verluste infolge von Zellkorrosion betragen 5 % für leichte, 8 % für mittlere und 12 % für schwere Schäden.

Leistungseinbußen aufgrund der anderen beschriebenen optischen Fehler können nicht explizit ermittelt werden, da diese nur in Verbindung mit anderen Defekten auftreten und oftmals in ihrer Wirkung die Zellparameter nur geringfügig beeinflussen. Insbesondere gilt dies für Hot Spots, bei denen meist nur ein einziger Punkt der Zellfläche zerstört ist, und für Fertigungsfehler. Diese können zum einen durch unsymmetrisches Auflöten der Leitungszüge zu geringfügig höheren Abschattungen führen, zum anderen geht durch Wegbrechen von Zellmaterial beim Sägen der Wafer ein Teil der Zellfläche verloren. Die Größe des fehlenden Zellmaterials im Verhältnis zur Gesamtfläche der Solarzelle ist kleiner als 1 %. Auf die Modulfläche bezogen kann dieser Fertigungsfehler vernachlässigt werden. Eine quantitative Auswertung der Verluste aufgrund von Kunststoffblasen kann ebenfalls nicht getroffen werden, da diese vor allem am Modulrand auftreten und nur eine geringe Zellfläche überdecken. Ähnliches gilt für die Auswirkungen durch Kunststoffdegradation. Die Leitungsverluste aufgrund der Kunststoffdegradation werden von den Verlusten, die sich aus starker Zellkorrosion und starken Browning ergeben, überdeckt.

5. Zusammenfassung

Solarmodule werden zu recht als die zuverlässigste Komponente fotovoltaischer Energiesysteme bezeichnet. Wie diese Untersuchungen gezeigt haben, sind an einigen Modulen zwar erhebliche Alterungserscheinungen, verbunden mit entsprechenden Leistungsverlusten, zu erkennen. Komplette Modulausfälle wurden jedoch nicht festgestellt. Selbst die 20 Jahre alten Module der Baureihe MQ 32 waren nicht davon betroffen. Ebenso war kein Modul von schweren Fertigungsfehlern wie Zellbruch, schlechter Kontaktierung oder Kontaktunterbrechung betroffen. Der Defekt mit den höchsten Leistungsverlusten ist die Verfärbung der Kunststoffeinkapselung (Browning), welche auch einige andere optische Fehler nach sich zieht. Die maximalen Leistungsverluste betrugen 43,6 %.

Neuere Kunststoffverbindungen weisen auch nach längeren Betriebszeiten bei Modultemperaturen über 70 °C keine Degradation und nur eine leichte Verfärbung auf, sodass die Leistungsverluste aufgrund dieses Defekts bei heutigen Modulen wesentlich geringer sind. Bei Einsatz von Fotovoltaikmodulen in tropischen Regionen werden jedoch aufgrund extremer klimatischer Bedingungen auch heute noch starke Fehler bereits nach wenigen Jahren beobachtet. (Bild10)

Bild 10: Kunststoffdelamination bei Photovoltaikmodulen in Brasilien

Bei den neueren hier untersuchten Modulen ergaben sich unter mitteleuropäischen Klimabedingungen Leistungsverluste von unter 1 %/a. Somit ist zu erwarten, dass neu errichtete Anlagen hierzulande auch nach einer Betriebszeit von über 20 Jahren einen zufriedenstellenden Ertrag liefern werden.

Literatur

/1/ Berman, D.; Biryukuv, S.; Faiman, D.: EVA laminate browning after 5 years in grid-connected mirror-assisted, photovoltaic systems desert: effect on module efficiency. In: Solar Energy Materials and Solar Cells 36 1994, pp. 421-432.

/2/ Pern, F.J.: Factors that effect the EVA encapsulant discoloration rate upon accelerated exposure. In: Solar Energy Materials and Solar Cells 41/42 1996, pp. 587-615.

/3/ Quaschning, V.: Simulation der Abschattungsverluste bei solarelektrischen System. Verlag Dr. Köster Berlin 1996.

/4/ Quaschning, V.: Regenerative Energiesysteme. Carl Hanser Verlag München 1999.